目标

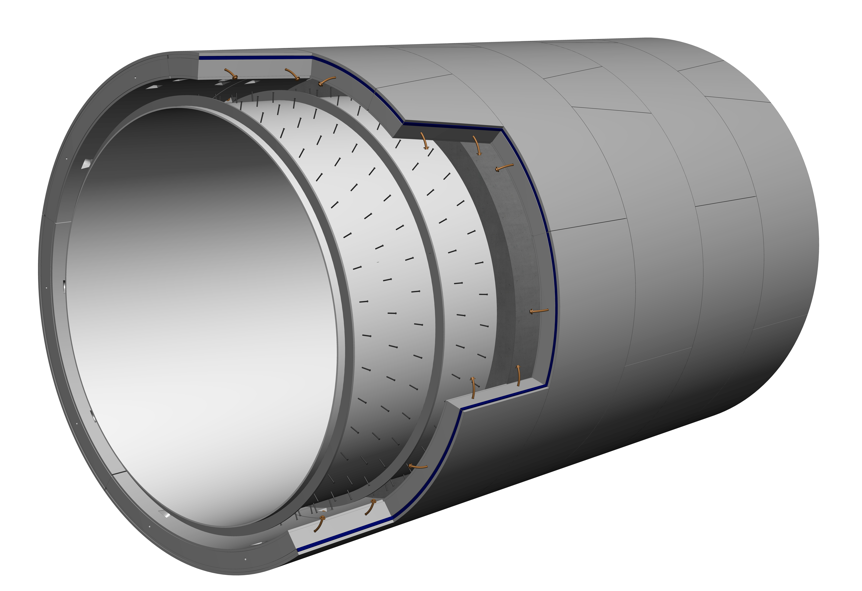

提出一个经济可行的方案,对6.4m ~ 2m直径的钢管内壁进行热喷涂/喷焊不锈钢合金,厚度200~400μm。

珠江三角洲水资源配置工程总投资353.9889亿元,DN4800mm钢管内表面熔结环氧粉末防腐面积:

(40 * 2+6.6)km * 3.14m * 4.8m=130.5万m2

130.5w * 140元/m2=1.8亿元

经济指标

动态成本价控制在200元/m2以内,即电费+材料费+人工

工效指标

3.242m2/h提高至45m2/h

采用点阵式排列多排喷嘴

场景

- 钢管厂内,采用悬臂钢梁伸入钢管内壁,钢管滚动和轴向移动方式

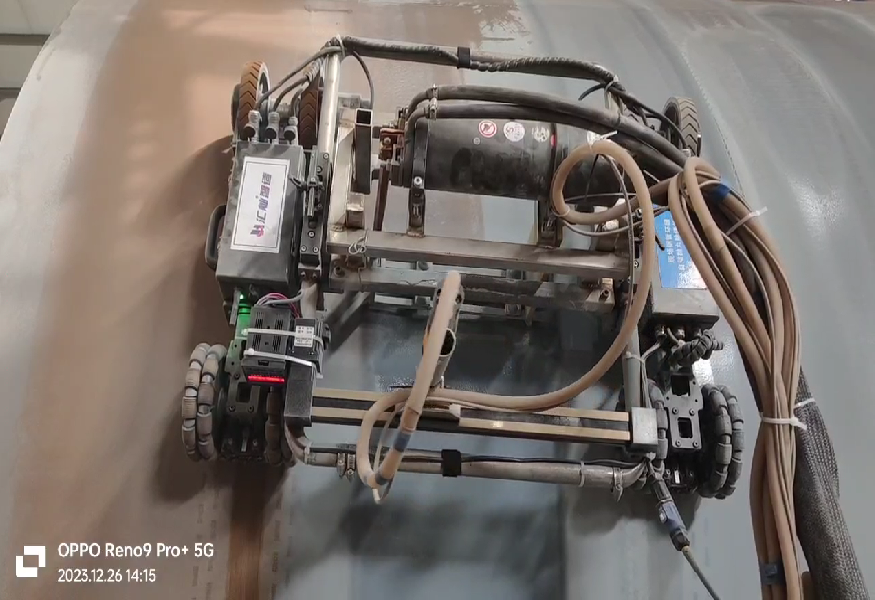

- 已建工程钢管内壁,采用管道爬行机器人

- PCCP管承插口

测试

对不同厚度、不同合金、不同合金比例进行金相电镜分析

对拉伸疲劳进行测试分析

对耐腐蚀性进行测试分析

进行高应力状态下的盐雾等试验,接近使用环境

毒性测试

锚纹深度(粗糙度)和附着力之间的关系

锚纹深度和丝材消耗量之间的关系

方案设计

工艺参数参考

喷枪移动速度 与 喷涂遍数 与 停顿时间 与 涂层厚度 以及 孔隙率等指标 之间的关系

1 涂层制备及测试方法

1.1 涂层制备

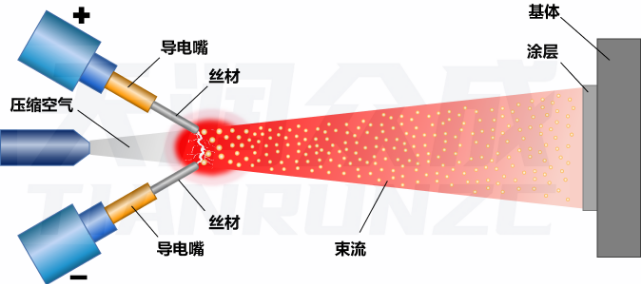

利用型号为 EAS-4 电弧喷涂设备,以Q235B碳钢为基体制备三种涂层,各涂层喷涂工艺参数见表1,每种涂层进行4次喷涂。

表1 不同涂层喷涂工艺参数

| 涂层种类 | 丝材直径/mm | 喷涂电压/V | 喷涂电流/A | 喷涂距离/mm | 压缩空气压力/bar |

|---|---|---|---|---|---|

| Al | 2 | 30 | 150 | 100 | 6 |

| 75Zn25Al | 2 | 28 | 150 | 100 | 6 |

| NiCr | 2 | 32 | 260 | 200 | 6 |

1.2 涂层基本性能测试

涂层厚度测试采用横断面厚度显微测量法,利用AXIO 光学显微镜对涂层横断面进行观察,采用DM2500 M 测厚仪进行厚度测量。涂层的孔隙率测定利用扫描电子显微图像分析法。显微硬度试样经镶样、磨抛,利用 HV-1000 显微硬度仪进行测试,饱和加载时间为15s,其中Al及75Zn25Al涂层载荷为2. 94N,NiCr 涂层载荷为4.90N。涂层结合强度测试参照GB/T 8642-2002《热喷涂抗拉结合强度的测定》,粘结剂为E-7胶,利用Instron5985 电子万能拉伸试验机进行拉伸试验,拉伸速率为 1mm/s。

1.3 涂层微观形貌表征

利用 Quanta 250 型号扫描电子显微镜对3种涂层的微观形貌进行表征。

1.4 涂层耐腐蚀性能测试

利用型号为 Q-fog CCT-1100 的盐雾试验箱对涂层试样进行中性盐雾试验,中性盐雾试验按照GB/T 10125-1997进行。

表 2 Al、75Zn25Al 及 NiCr 涂层的基本性能测试结果

| 涂层 | 涂层厚度/μm | 孔隙率/% | 显微硬度 | 结合强度/MPa |

|---|---|---|---|---|

| Al | 290 | 2.118 | HV3:36.17 | 26 |

| 75Zn25Al | 320 | 2.191 | HV3:41.24 | 8.7 |

| NiCr | 280 | 0.136 | HV5:307.6 | 36 |

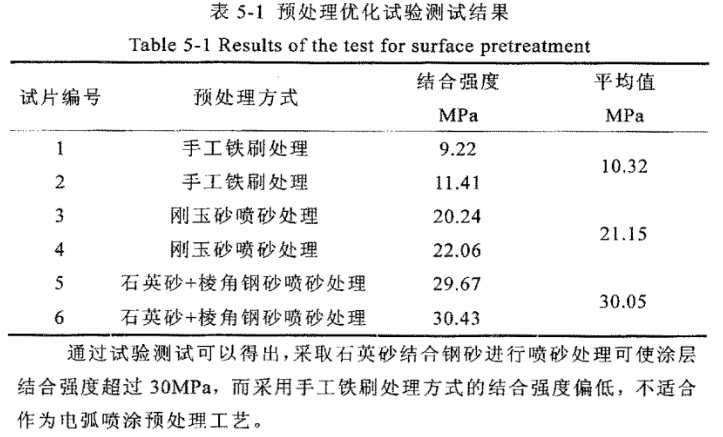

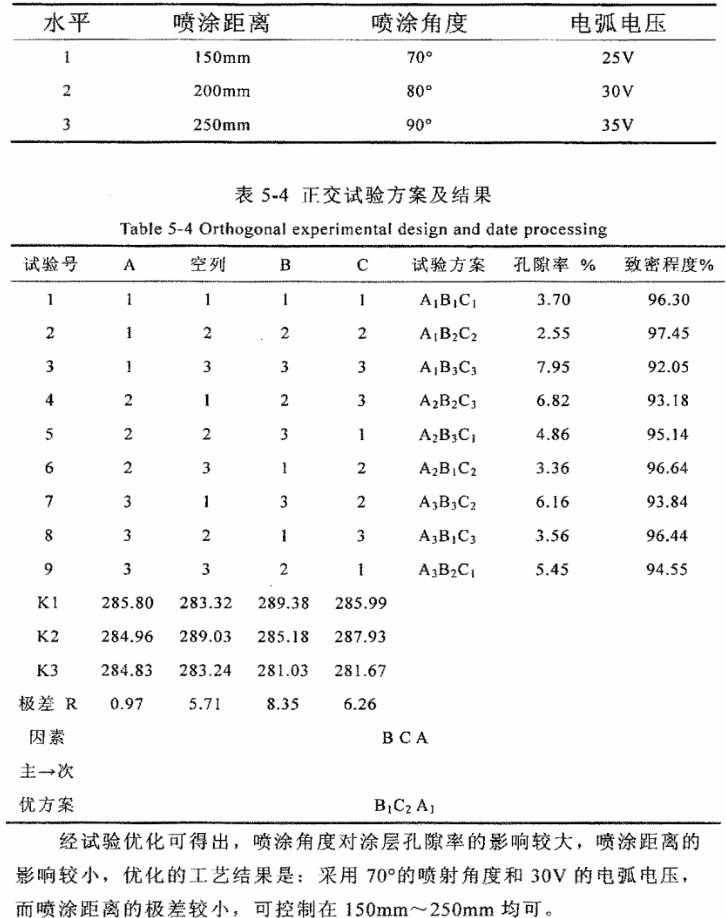

经试验优化可得出,喷涂角度对涂层孔隙率的影响较大,喷涂距离的影响较小,优化的工艺结果是:采用70°的喷射角度和30V的电弧电压,而喷涂距离的极差较小,可控制在150mm~250mm均可。

综合2.1节对高速电弧喷涂Al/1Cr13涂层组织结构结果的分析,可以得出在电弧电流为240A,电压为32V,喷涂距离为150mm的条件下制备的高速电弧喷涂Al/1Cr13复合涂层组织较致密。

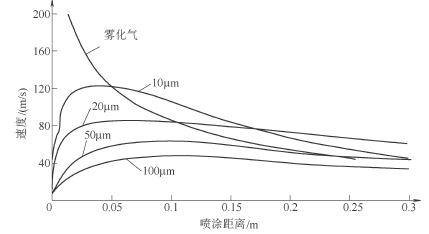

喷涂粒子速度与喷涂距离的关系http://www.dianyongqi.com/post-2646.html

1.5 能耗和成本测算

每平方米100μm厚度下的能耗

2 盈利模式

建设单位项目需求——行业主管部门审查——行业学会标准指定(研究所、设计院)——设计院方案选定——施工单位——工厂制作——采购原材料(研究所工厂)——工厂认证——材料检测——产品检测(平行检测、对比检测)

项目来源主导单位:施工单位——采购材料——3家以上

项目来源主导单位:研究所——供应材料

建设单位甲供材料——建设单位采购材料

最后编辑:秦晓川 更新时间:2025-05-26 11:58