反思:目前由于管片四面的凹槽比较难约束,所以,最好只绘制切块、螺栓孔和手孔。

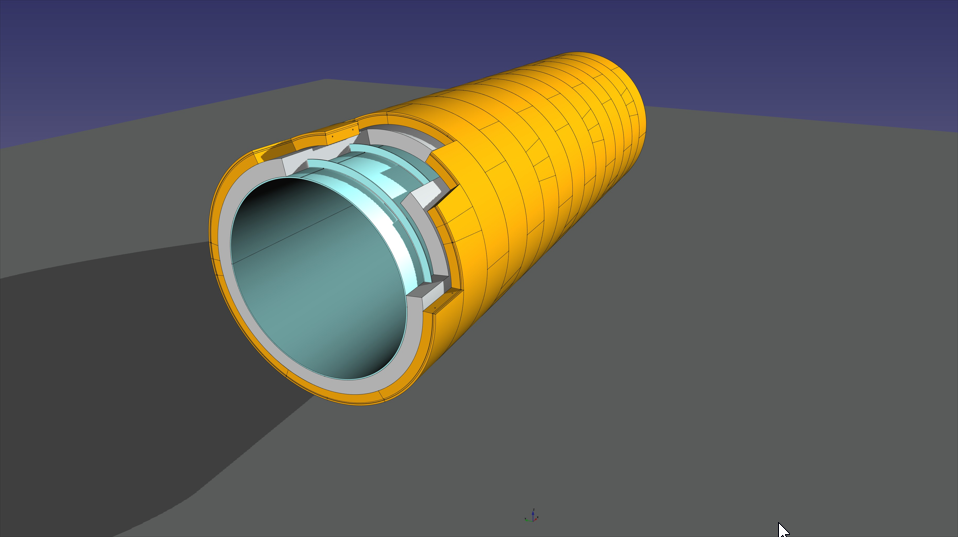

1 分开建立管片块

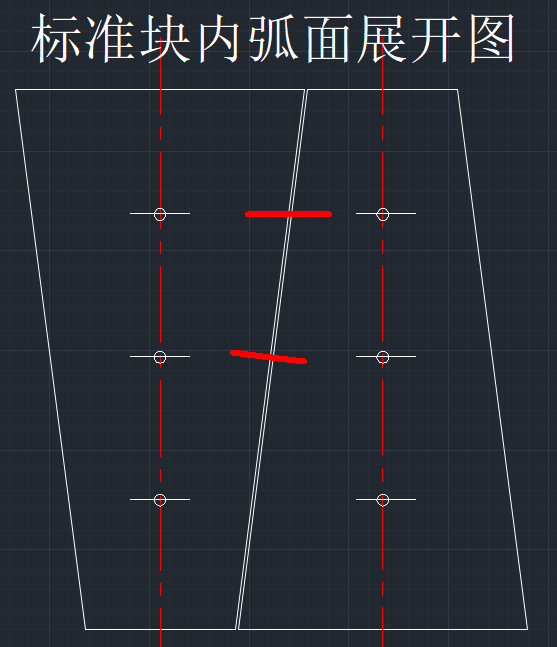

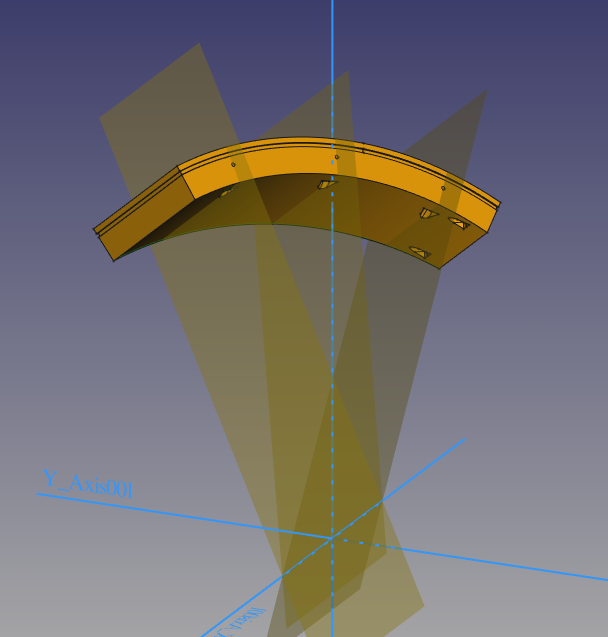

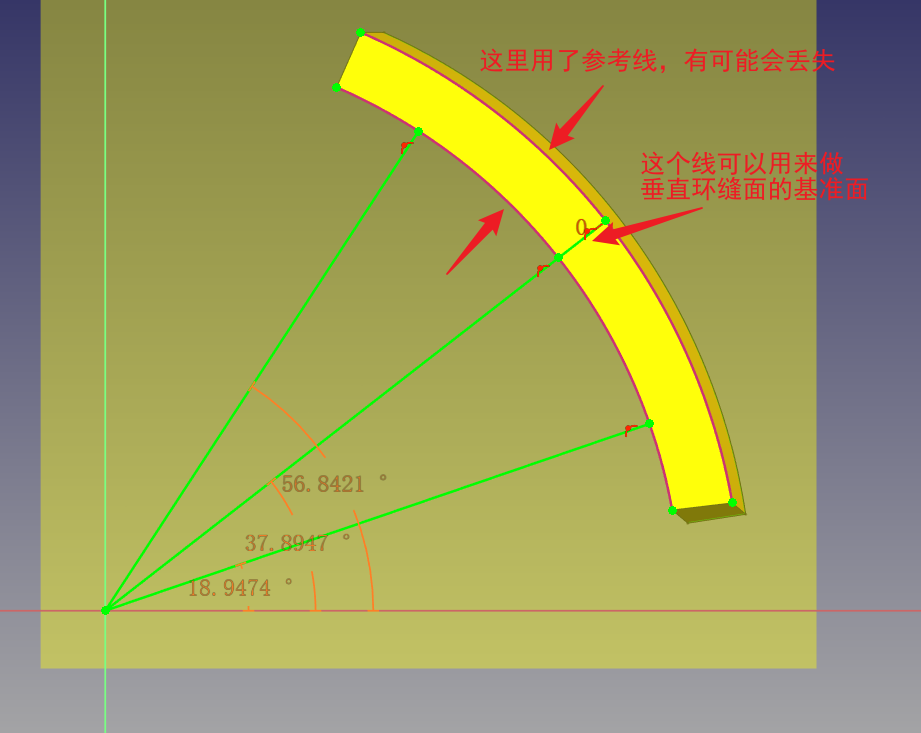

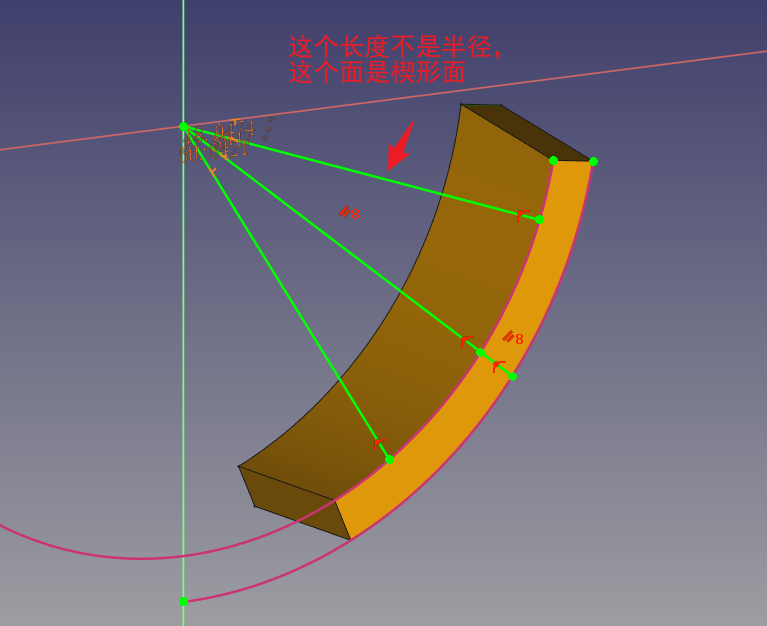

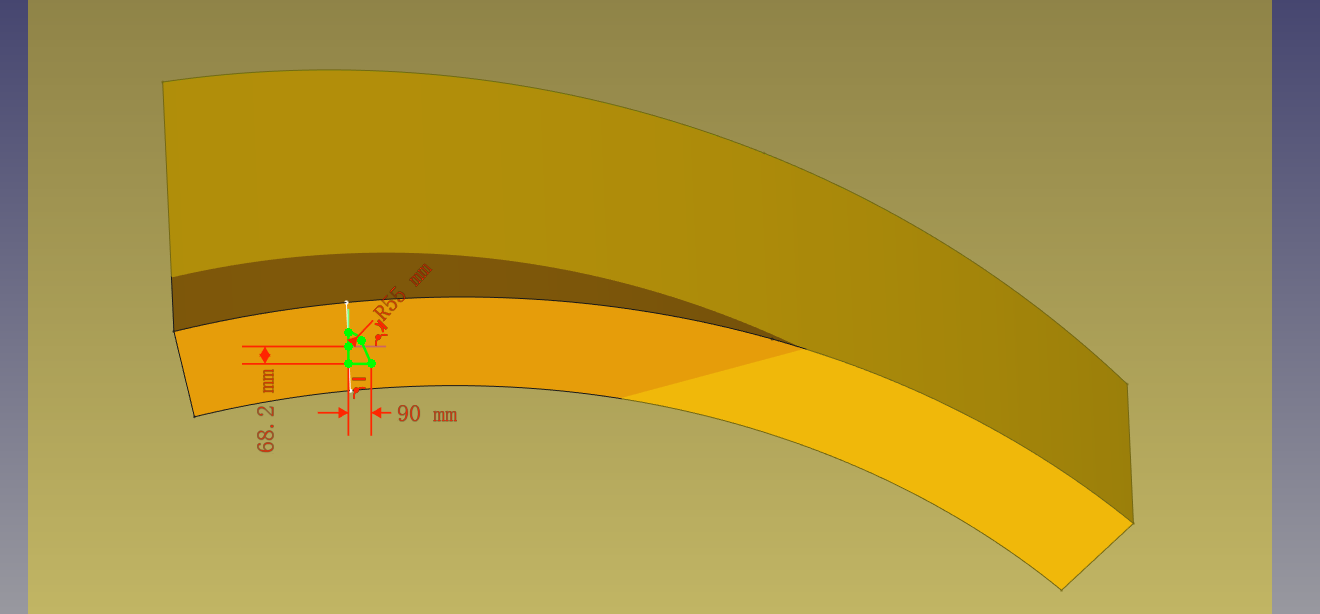

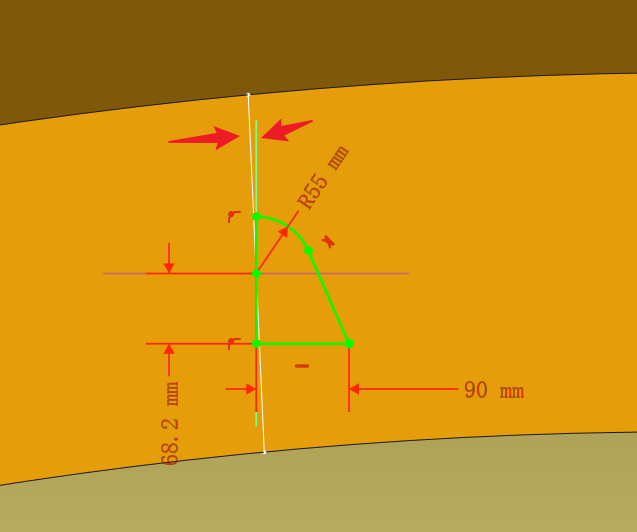

将楔形量调大到2m以上,才能发现这些面的形状。★这也是我们做异形的一种方法★。

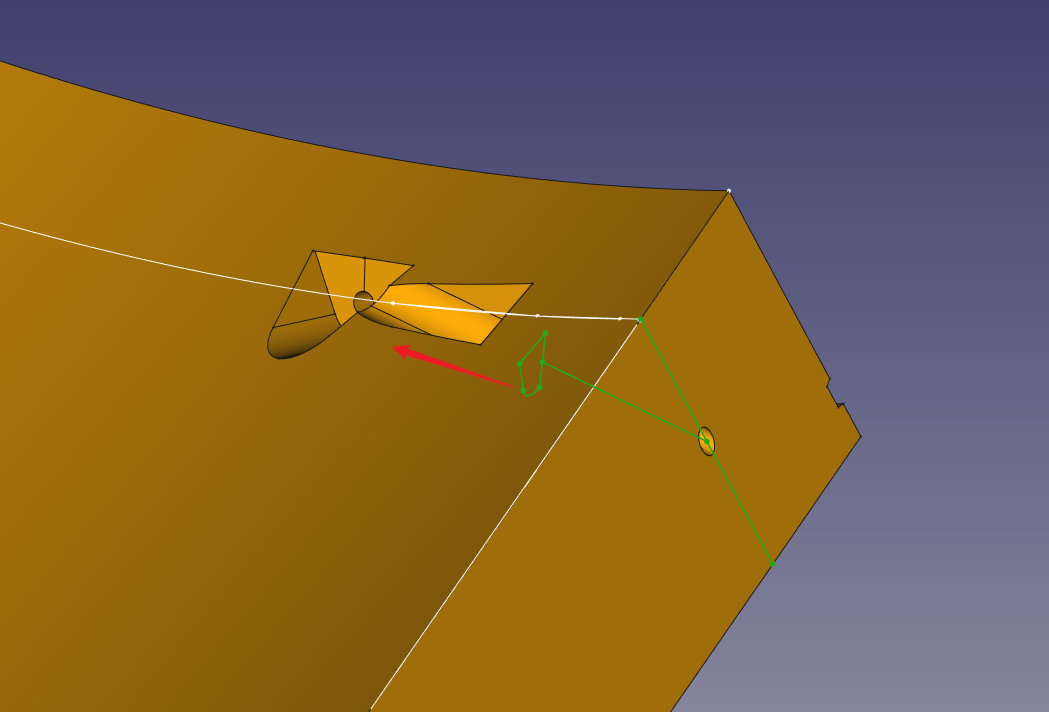

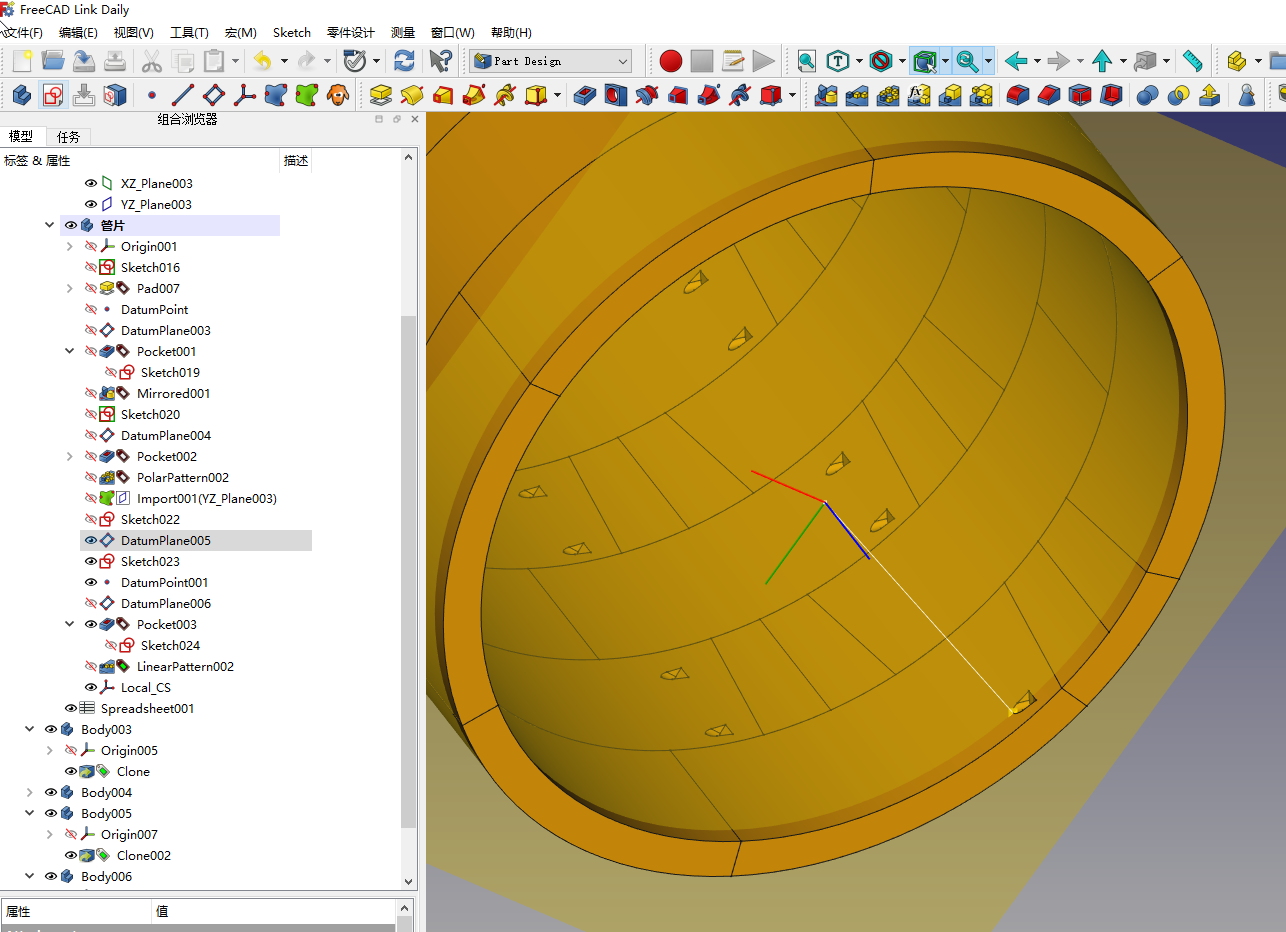

管片外立面

管片内立面

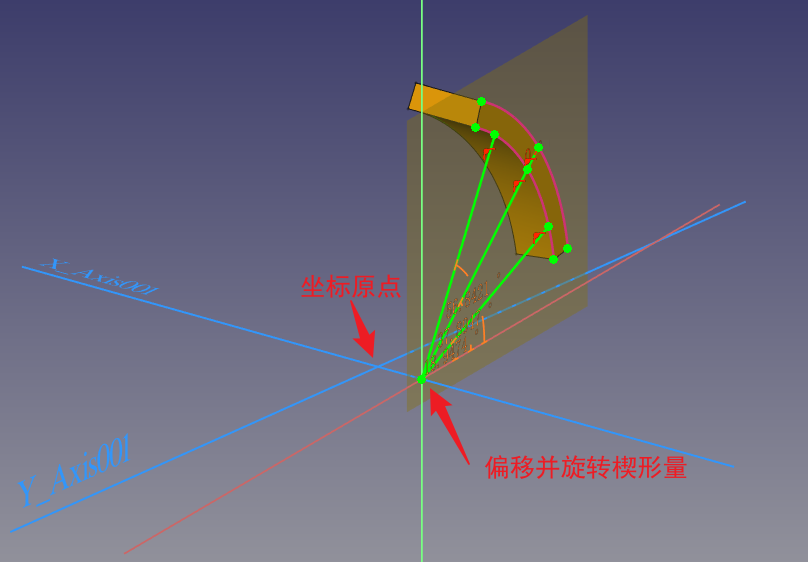

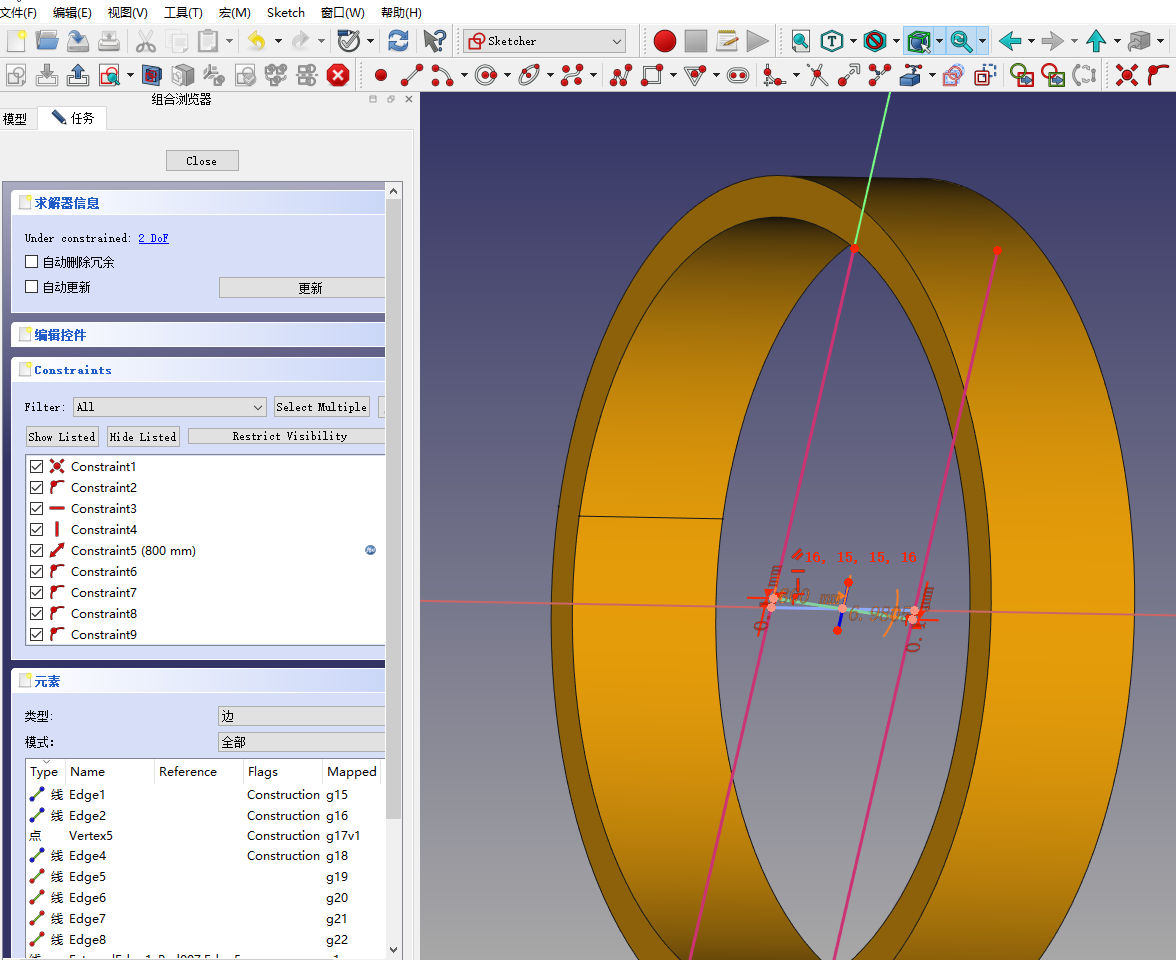

第一步对圆环做楔形量

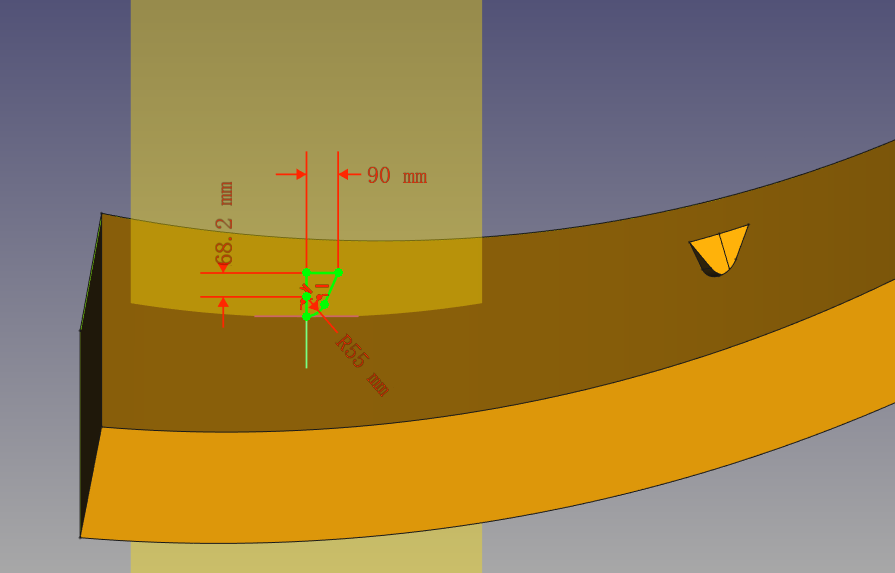

开始的时候,要先给一个工作基准面,这个基准面在原坐标的坐标平面基础上生成,然后偏移,再旋转。最开始没有偏移,导致出了问题,只有将楔形量调到很大,比如2m以上,才能发现出现了误差,反过来检查才发现问题所在。

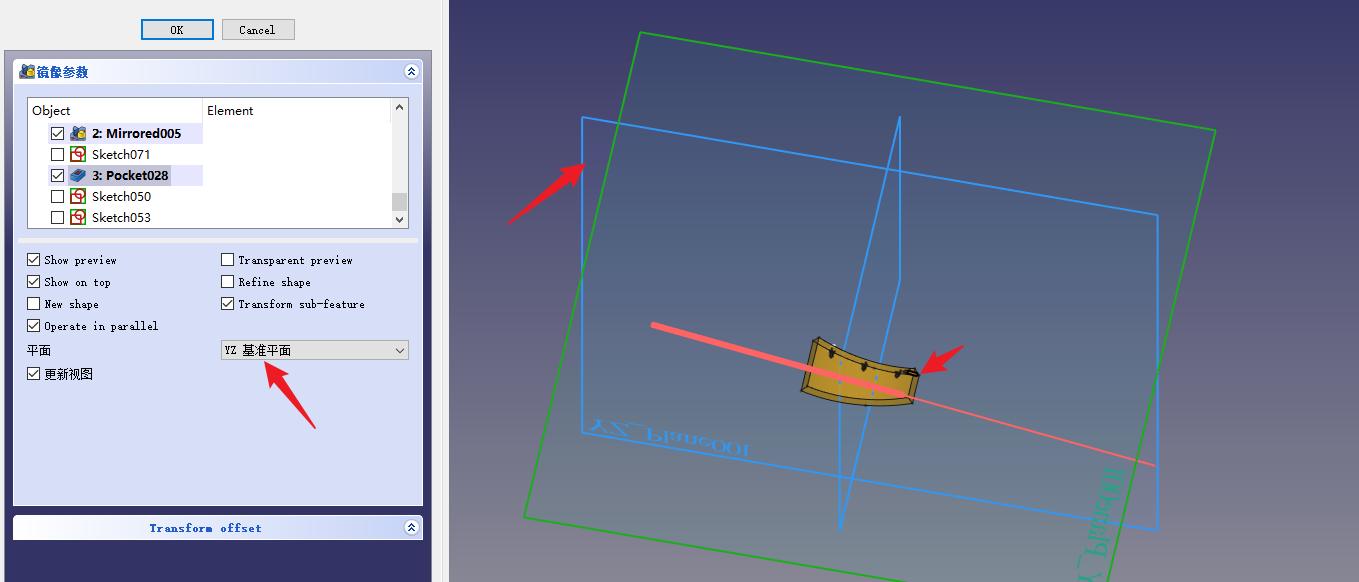

先做一侧的一半,再镜像,再镜像到另一侧。

因为整个圆环都是楔形的,所以,任何一块管片(F,L1,L2,B1,B2,B3,B4),它都不一样,L1和L2是对称关系,B1和B2是对称关系,B3和B4是对称关系,对称意味着不一样,并不能说是一样。

特别说明:以下,手孔的定位,要以坐标面为基础,建立基准面,环缝手孔的基准面,都是顺水流的,不会垂直于环缝面,纵缝基准面,是保持环向的,不会垂直于纵缝。

而画刻槽的草图所在的基准面,必须与分缝面垂直。这是两者的最大区别。

手孔(最终4.0版)

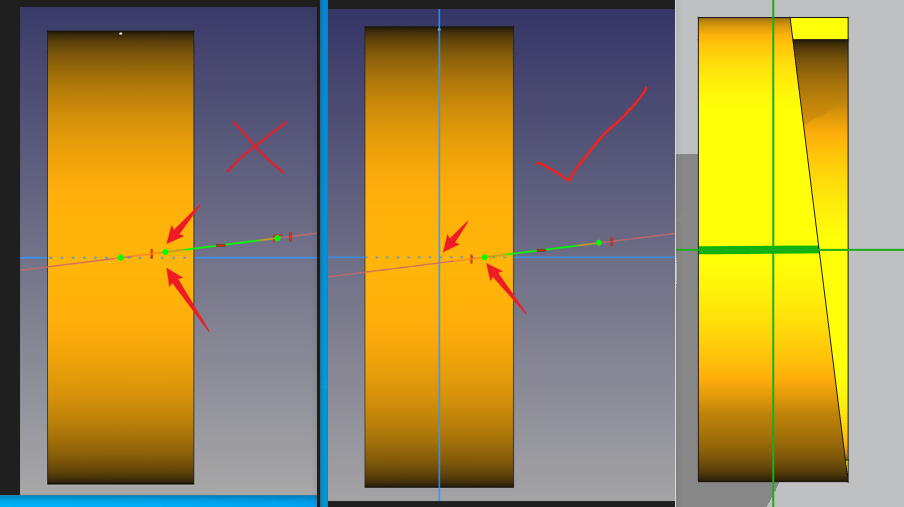

环缝手孔:这里有个核心问题,手孔的螺栓连接方向投影,是垂直环缝还是保持纵向方向?如下图1中两环相接的管片环缝连接螺栓,上方是保持纵向连接,下方是垂直环缝方向连接。显然,保持纵向更加合理。因为封顶块纵缝的连接也是保持环向,而不是垂直纵缝。见图2。

图1

图2

图3

因此,环缝的手孔定位,

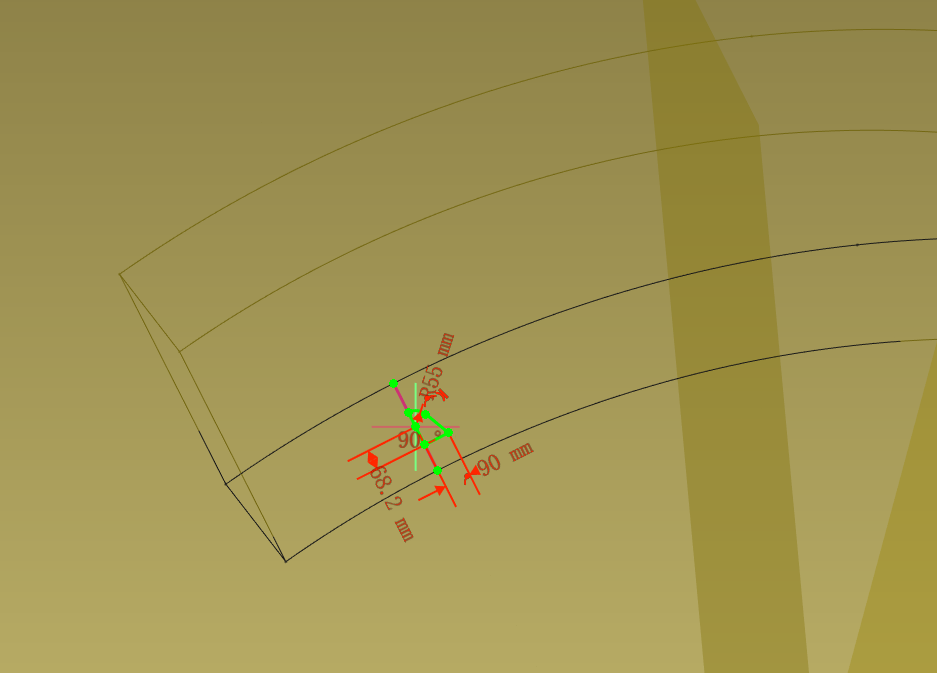

要以管片环中心的角度来定位,建立每个手孔定位基准面,图4.

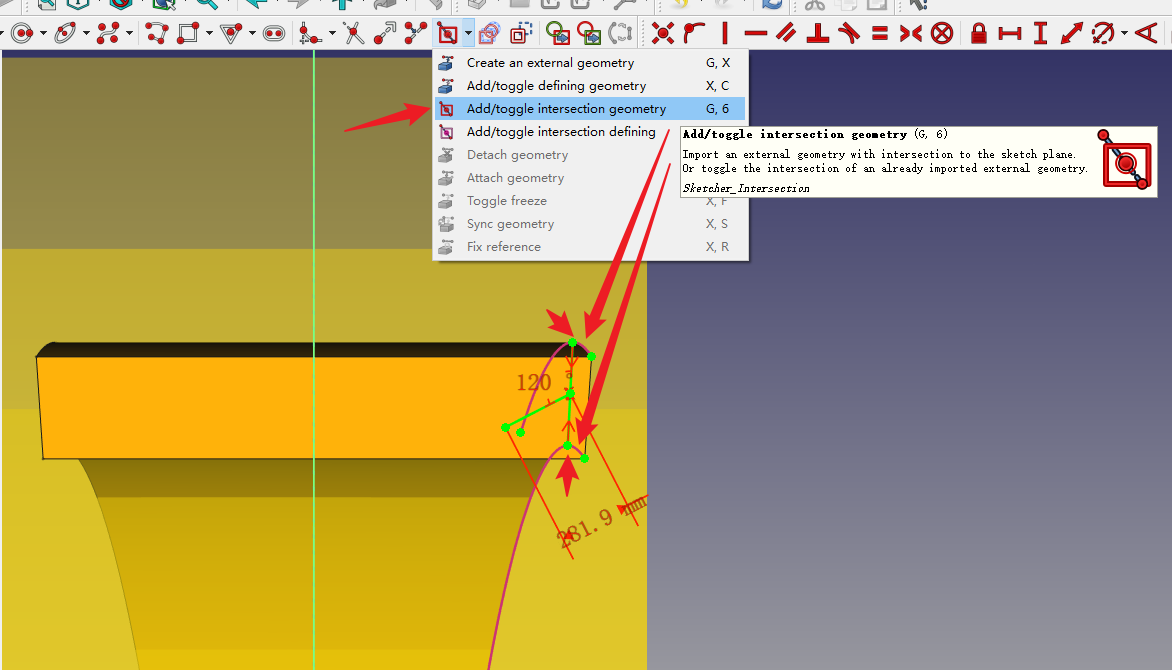

在基准面上做草图,在草图里获取圆环内外侧边线与基准面的交点,连线2个交点,在连线中心线上画斜线,图5.

斜线端部和斜线做基准面,图6.

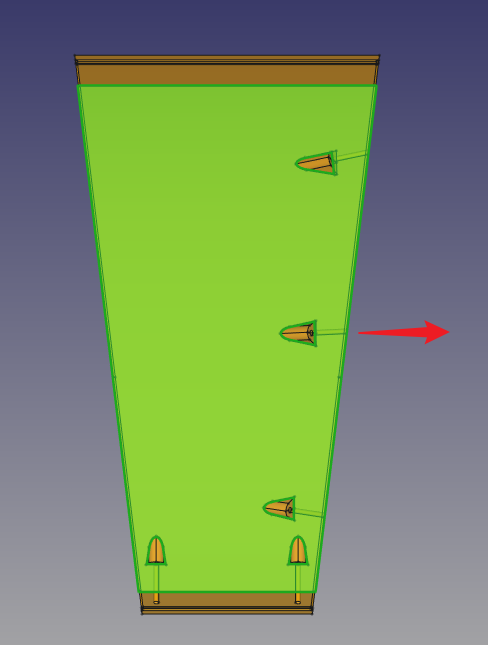

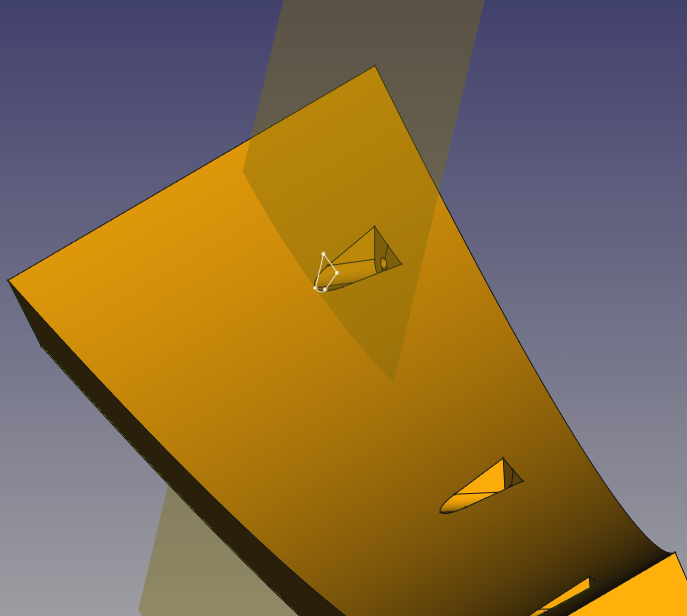

这个基准面上为手孔减料体草图,图7.

图4

图5——这个工具以前没用过,它是获得参考线与当前工作平面的交点。

图6

图7

图7细部

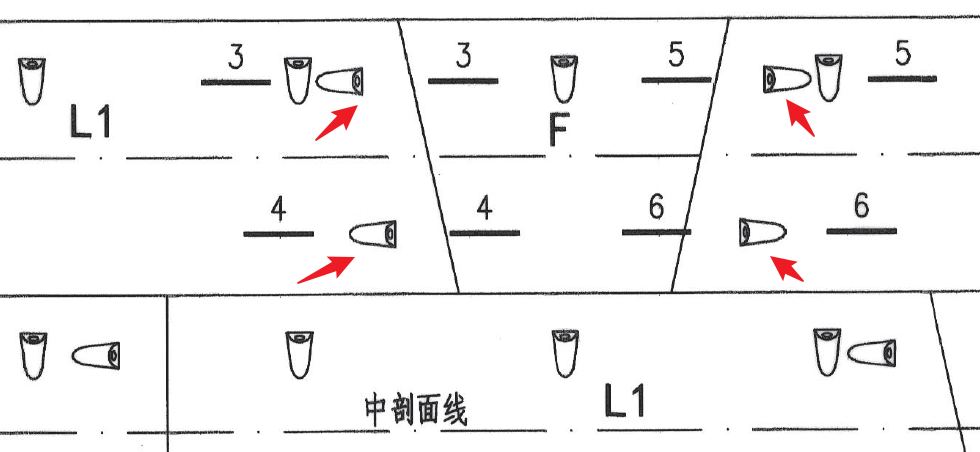

纵缝手孔:纵缝手孔也是同上原理,好的一方面是,在标准块的纵缝上,可以绘制半个,然后做镜像。

纵缝面和环缝面上画凹槽

是非常难的,任何一个面上必须建立2个基准面,一个面是纵缝面/环缝面一致的基准面(用于画导线),一个面是垂直这个纵缝面/环缝面的基准面(用于画凹槽断面)。如何建立这2个基准面?用线和点来建立。

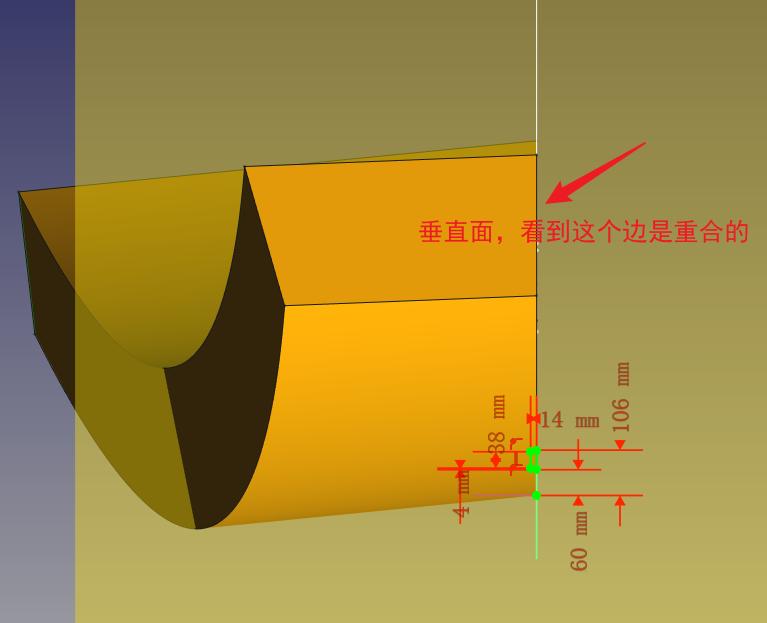

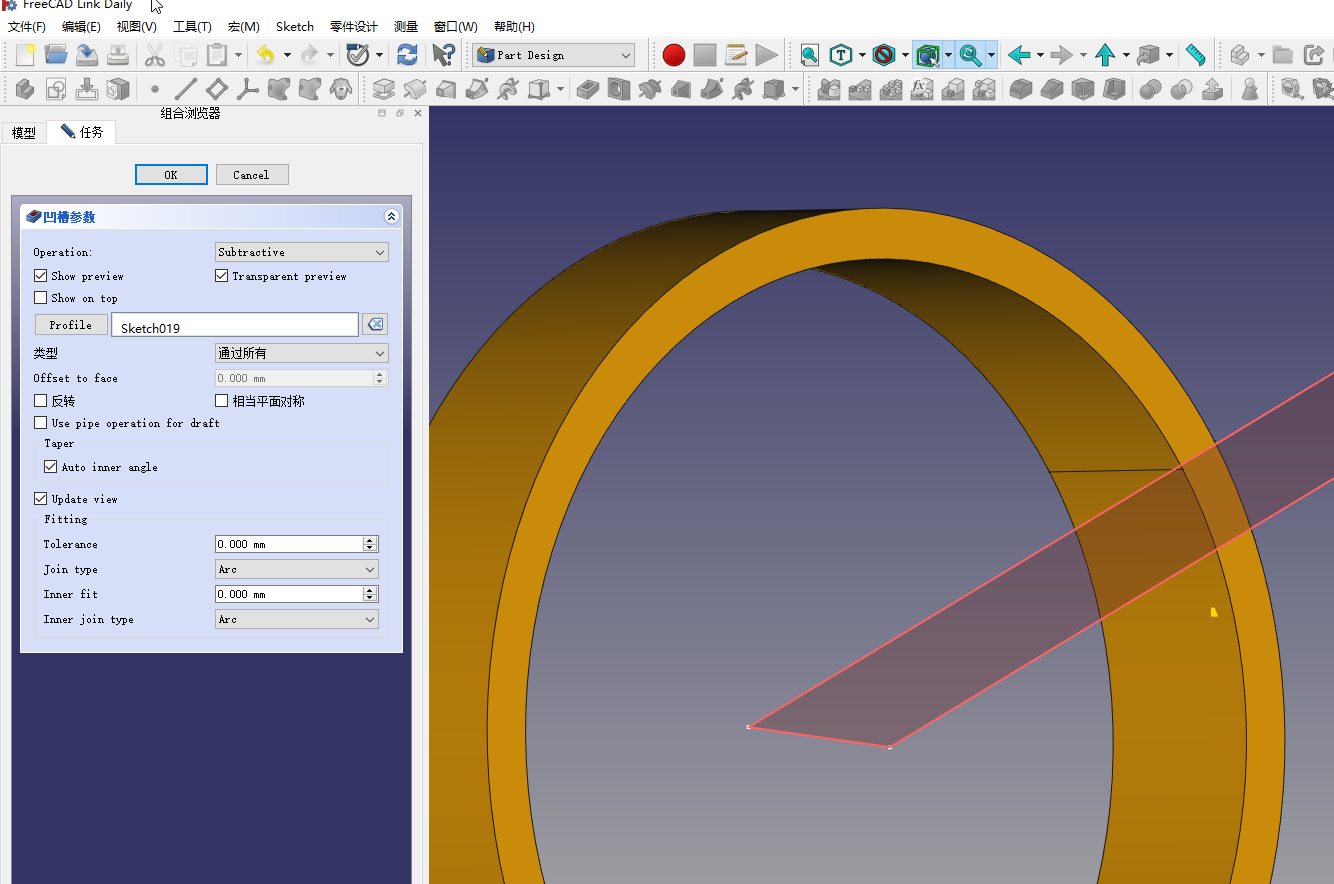

垂直环缝面的基准面做好后,在上面画凹槽。

以上各种定位线的建立

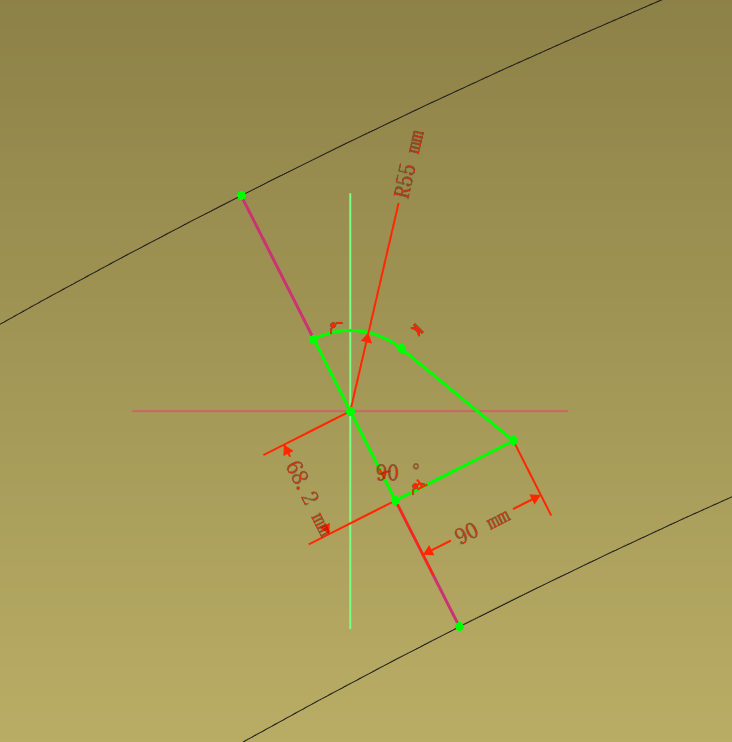

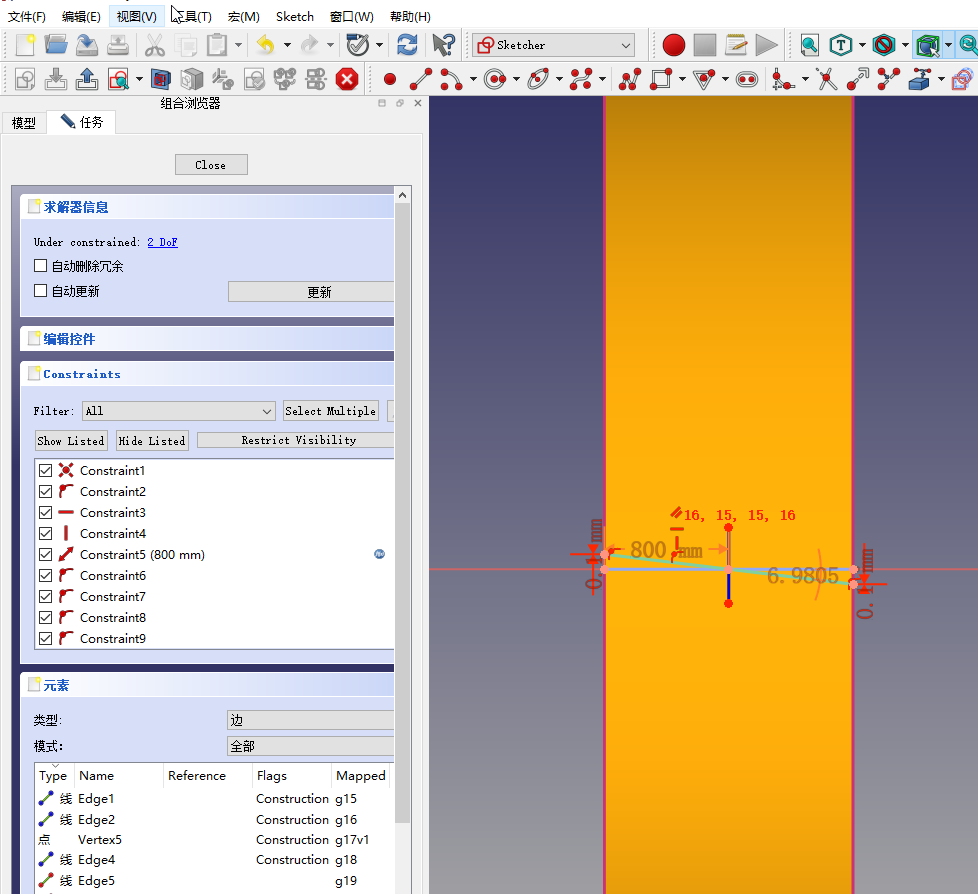

就要非常仔细去从坐标原点引出,或者从坐标原点偏移后引出,或者在基准面上引出,比如,在环缝基准面上引出线如下:注意这些线的长度已经不是半径了,它在楔形面上,所以要用参考线来约束。

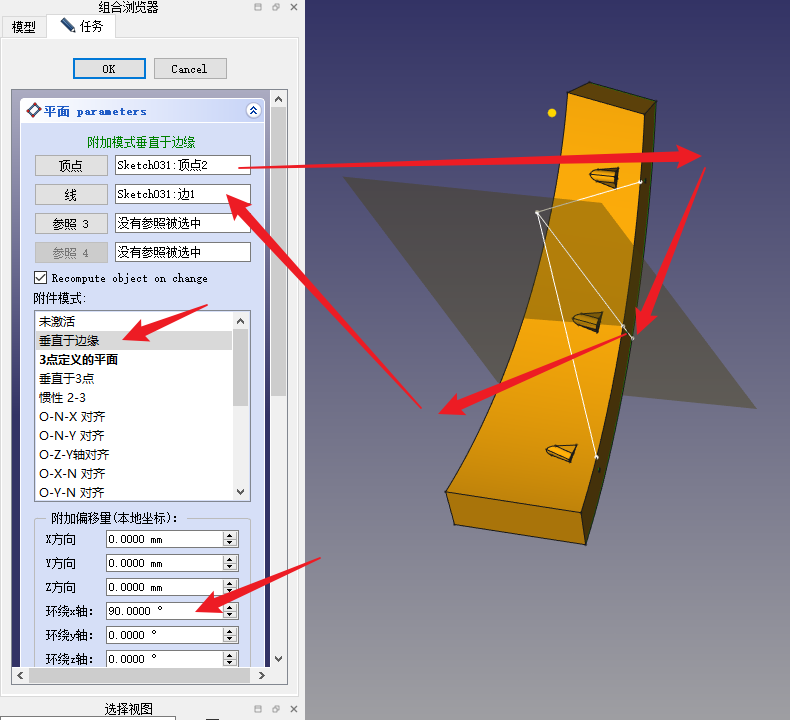

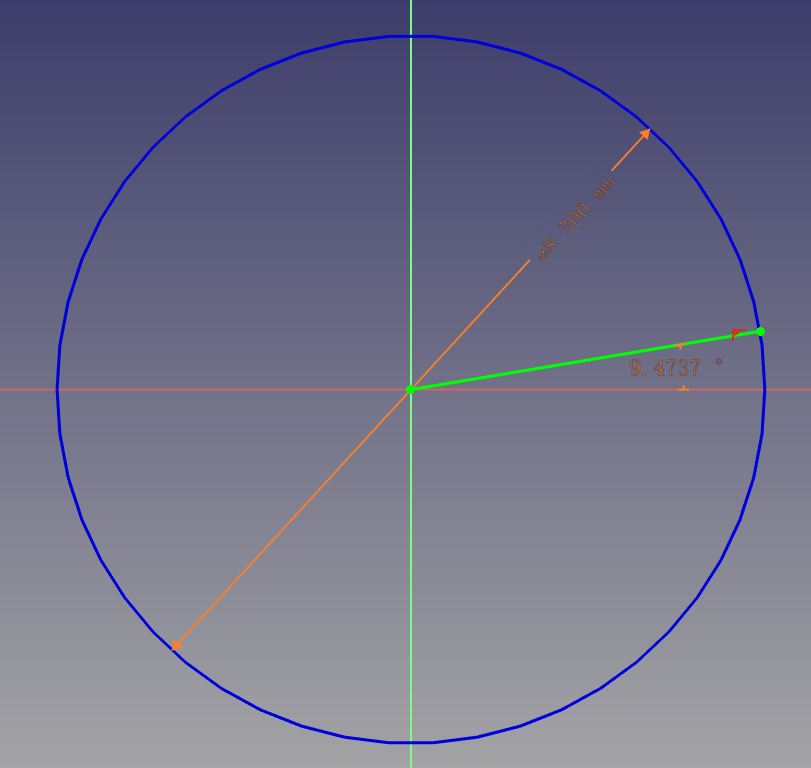

环缝基准面是在坐标原始平面偏移出来再旋转楔形量角度得到的

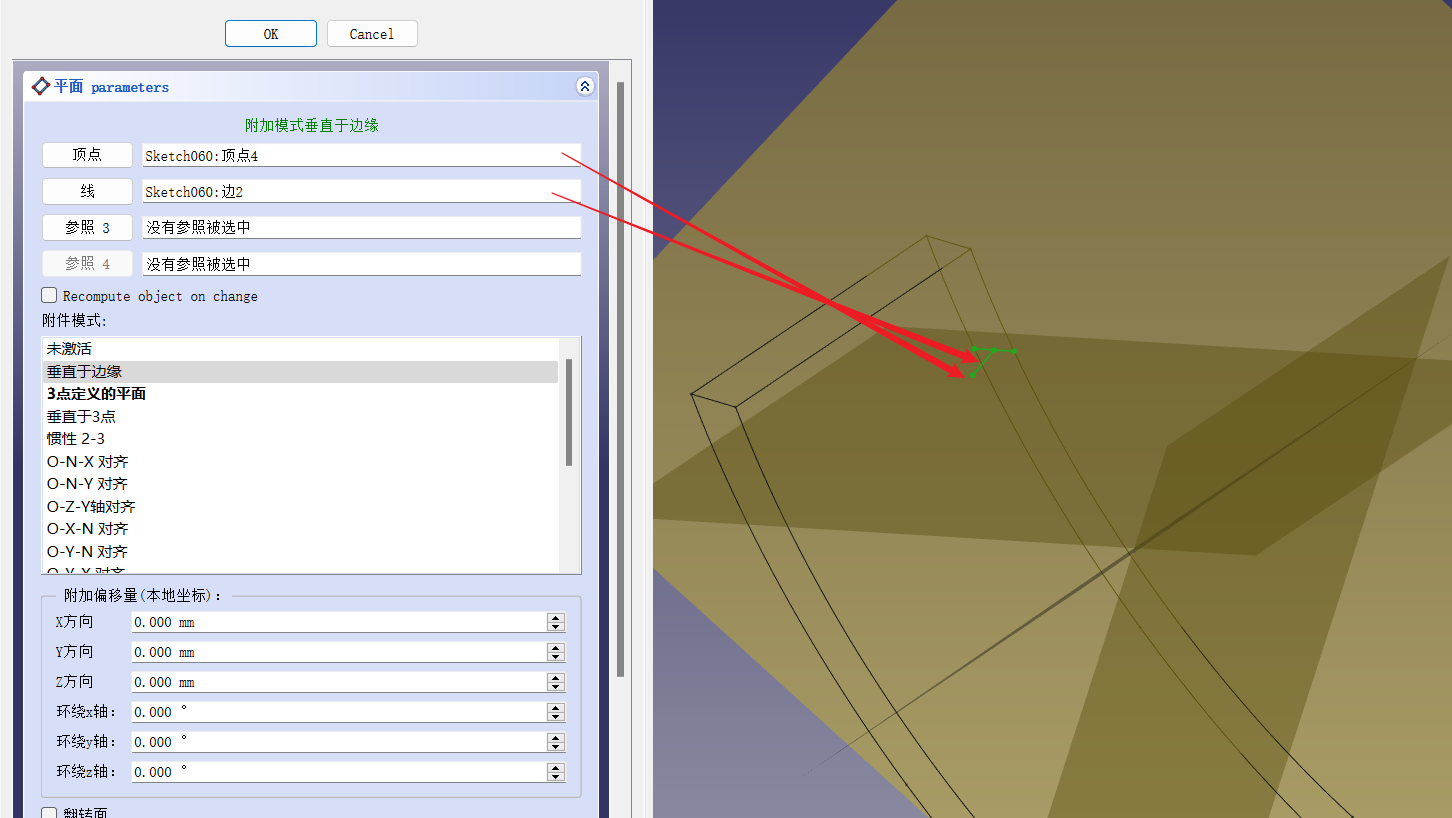

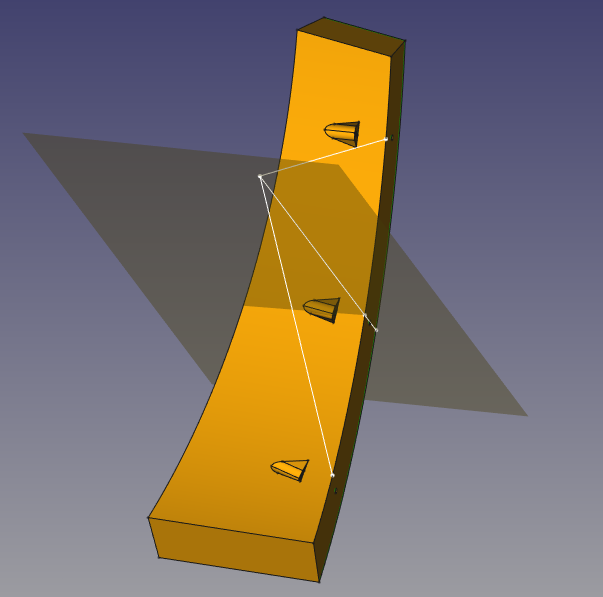

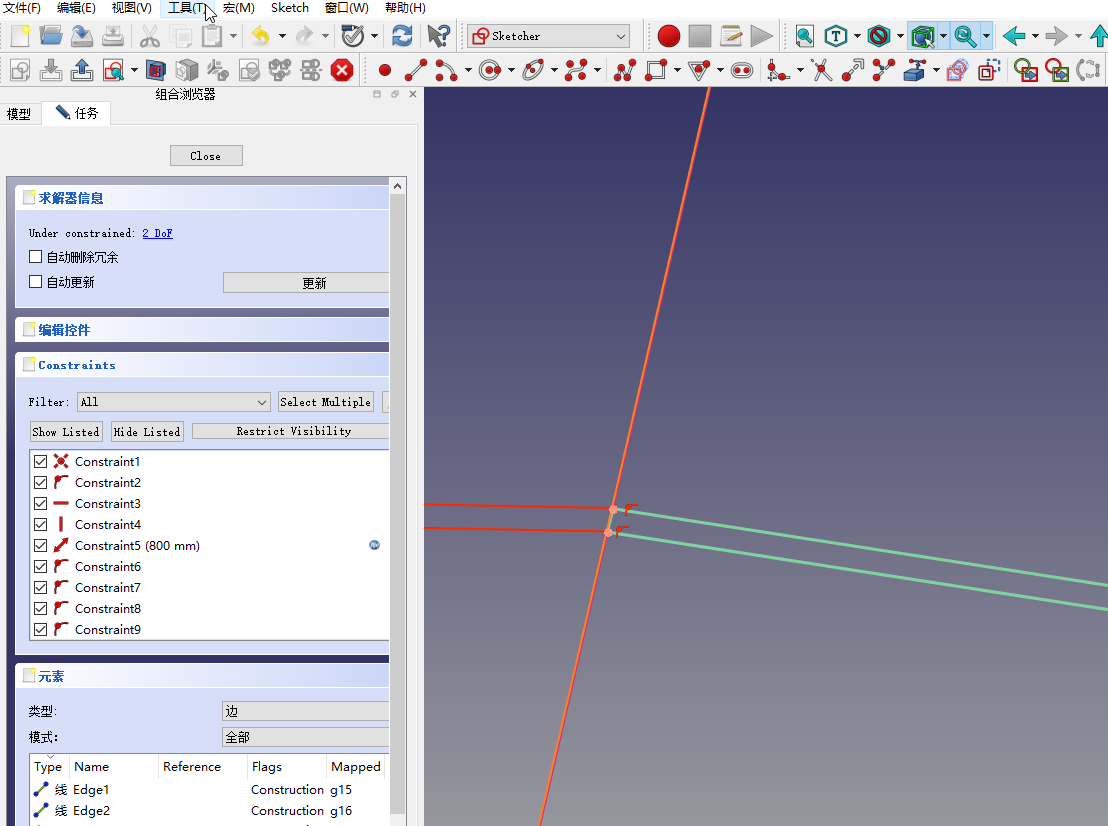

与环缝面垂直的基准面

这个挺有意思的,一定得总结一下。

我先得到了环缝基准面,因为环缝是有楔形量的,所以这个环缝基准面就用这个楔形量的方式,建立起来。

然后在此环缝基准面上,用管片圆环参考线来绘制定位线,如下图。开始我用了半径来定位,其实长度不是半径了。

然后用中间那个定位线的端点来做基准面——即,环缝垂直面

我们用加大楔形量来观察,此刻这个用上面绘制的定位线确定的基准面,为何会与环缝面垂直呢

答案是我们建立的那个线,所在的基准面,它是楔形面,已经不是平行于系统的坐标平面了,所以基于这个楔形面上绘制的线,再定义一个新的基准面,其实就是将楔形面拷贝一份,然后旋转90度得到基准面,可惜基准面好像不能够拷贝或镜像。

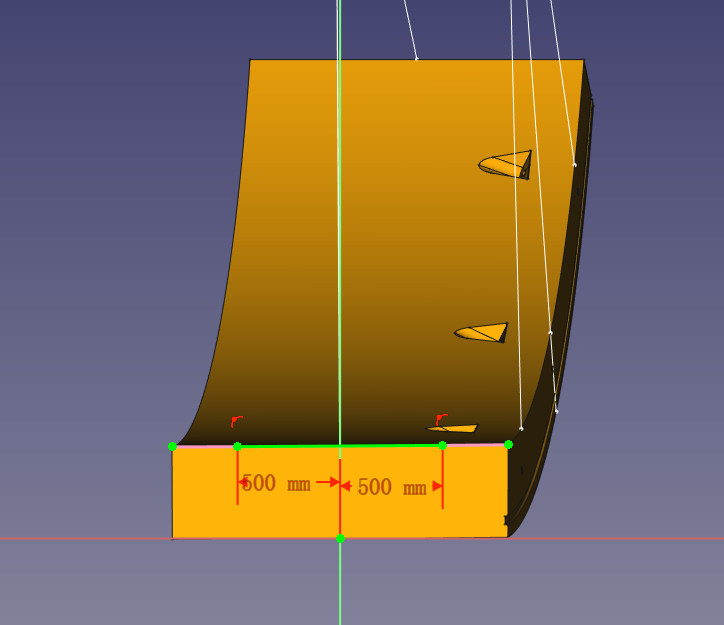

拼装单环和多环,并关闭个别管片块

我们首先做一个装配文件作为单环,然后将单环装配文件再装配成多环,环与环之间要旋转角度,以便适应楔形量和适应曲线。拿直线段来说,楔形量要互相旋转180°,但是这种管片旋转180°时,螺栓对应不上,而且会发生通缝。所以要多环来兼顾消化。

★多环可用Variant(变体链接)来插入,这样,当我们关闭单环装配体里某块不可见时,不影响其他环。如果不用,你关闭显示一环里K块,则其他环的k块都不可见。

手孔3.0版——历史过程记录

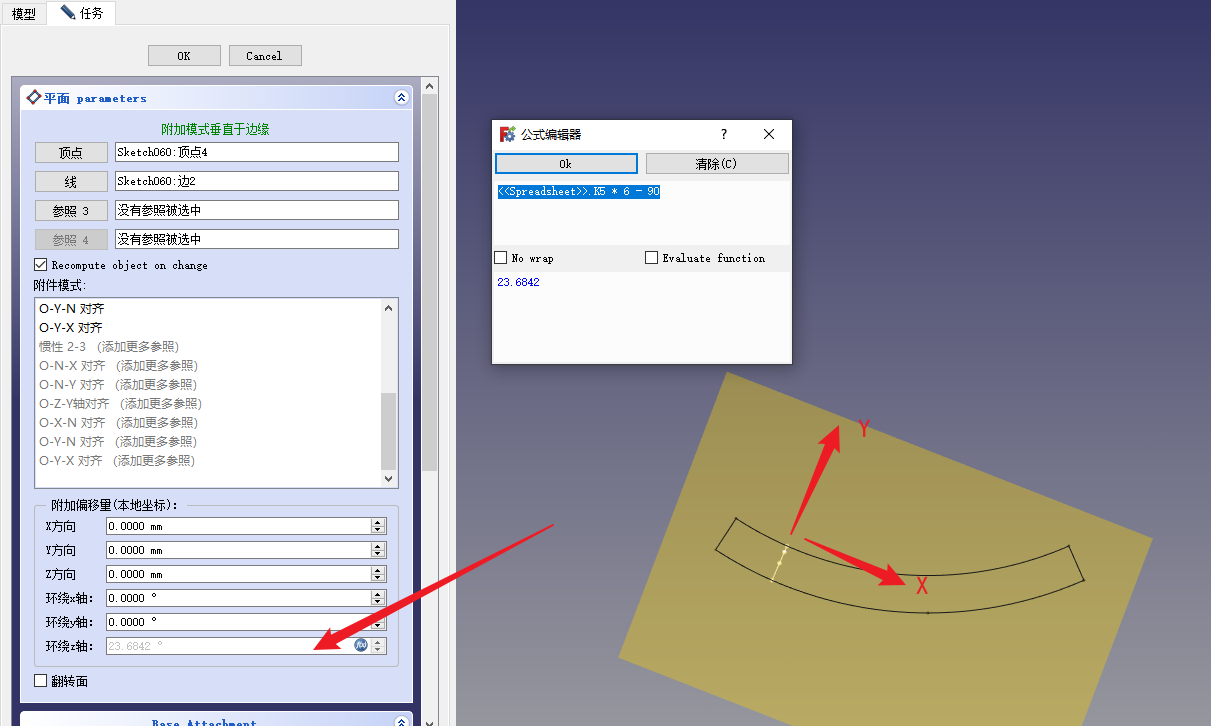

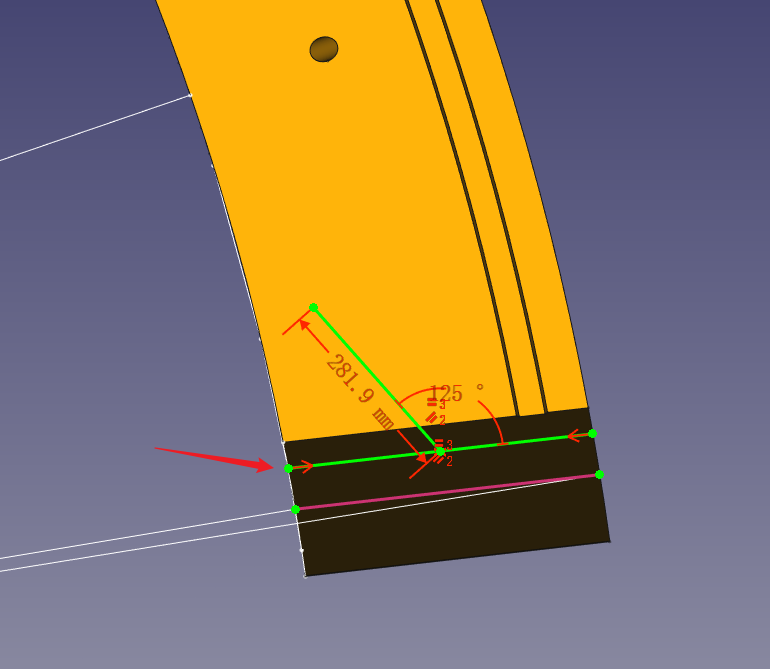

图6——这里要特别留意,这里建立的基准面,要旋转到与上述参考线一个角度(这个角度很难,是涉及到2个面上角度投影的换算),这样才为手孔绘制保证在垂直方向。

也就是另外一个非常重要的制图标准,想办法建立基准面,保证草图里作图是水平与竖直。——这个原则挺好,但是这里确实做不到,涉及2个相交面上角度的投影换算,还涉及楔形面上角度,有点复杂

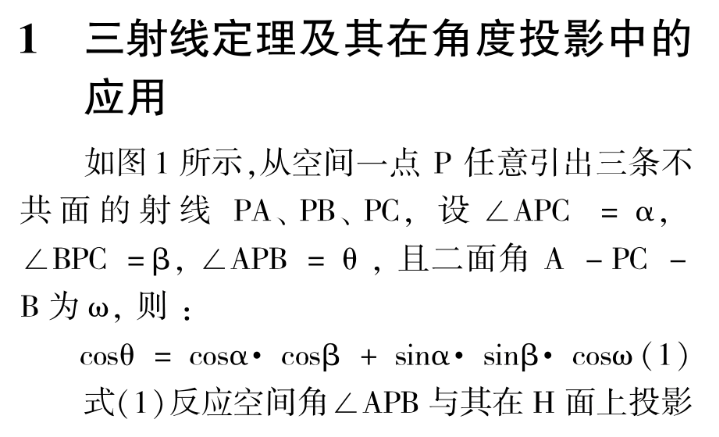

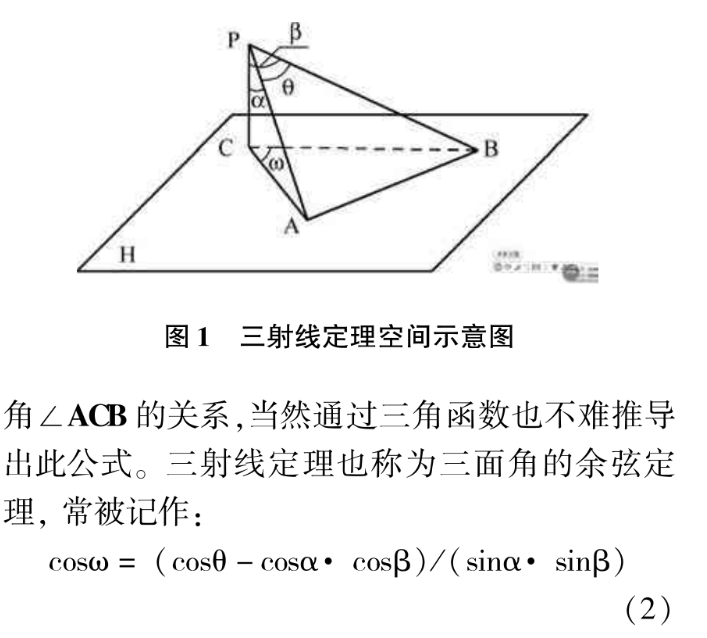

这个旋转角度,应是下图中的公式(1)。但是两个面的夹角是不知道的,只知道这个线与环缝上的线交角60°,而环缝上的线是楔形面上的,它又是一个角度。所以,这种方式不合理。

干脆不追求工作平面上的手孔草图水平或竖直了。

图7

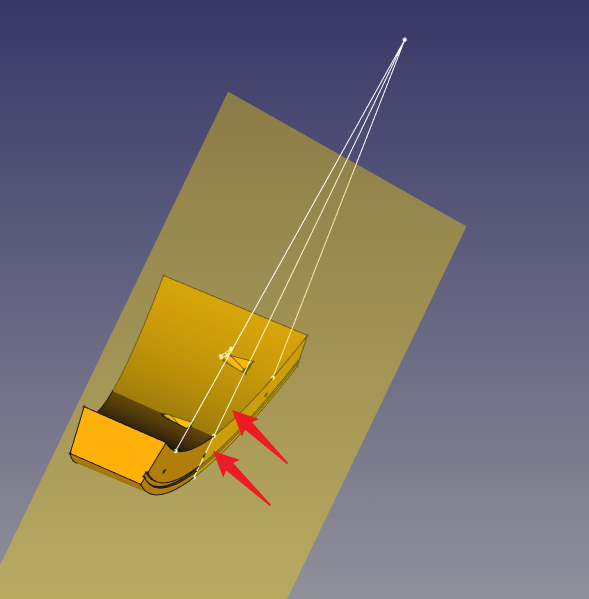

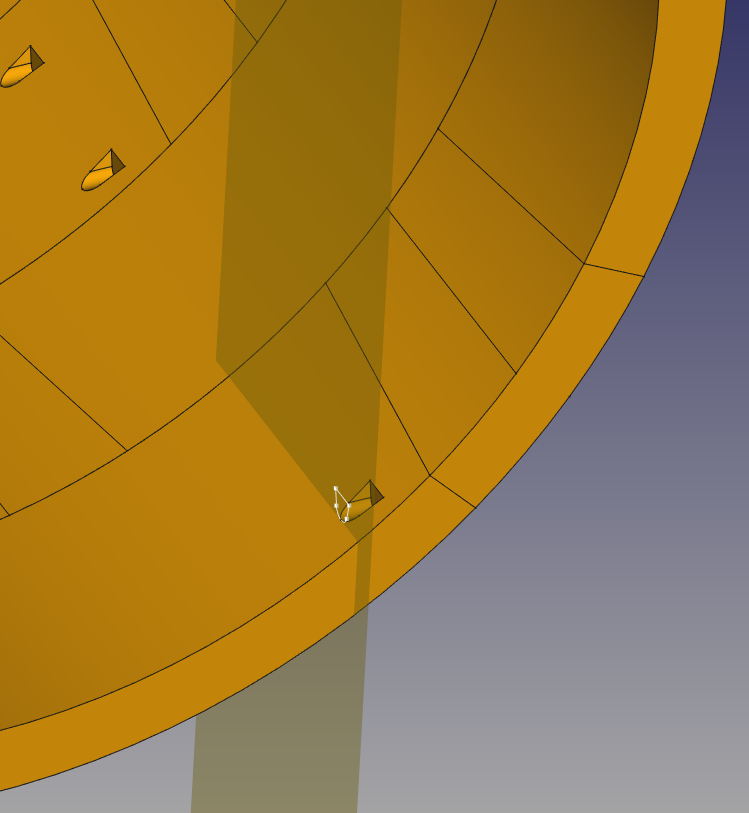

图7细部,可以看到,2个线并不重合——所以上述直接用的那个转角是错误的,需要进行2个面上角度的换算。白线是在楔形面上……。

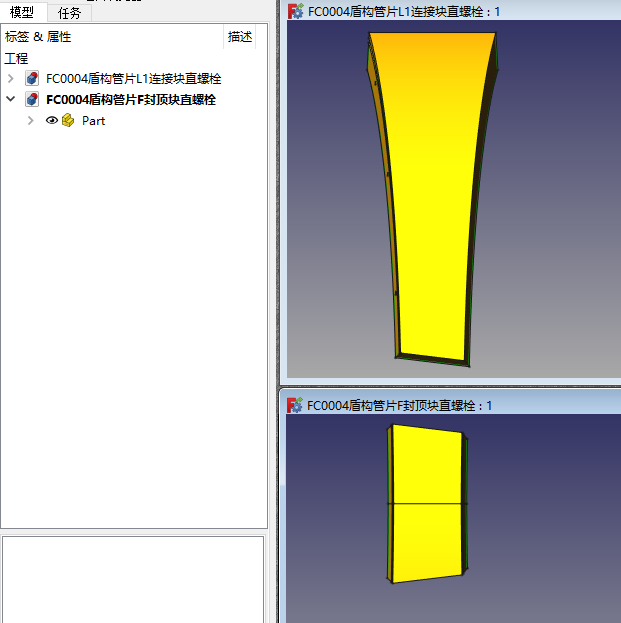

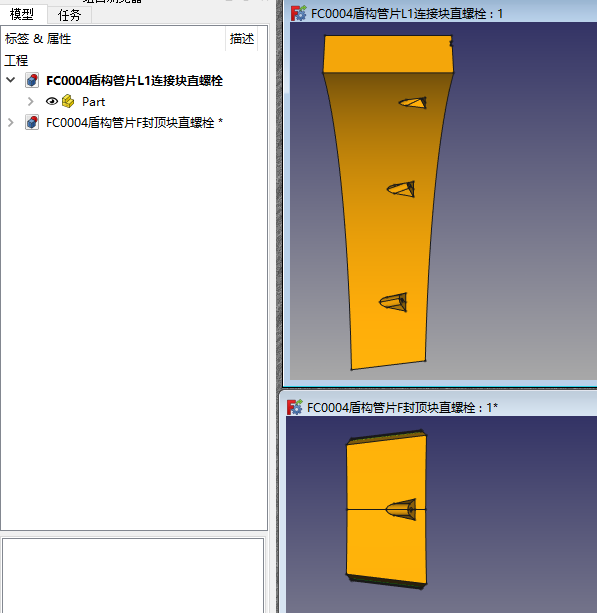

封顶块侧面手孔(改进2.0)——历史过程记录

这个很难,也导致上文手孔的画法不正确。

要思考一个根本问题,手孔到底是以什么为定位准则?是在平面投影上来定位,还是在分缝面上定位?是用二维图上的尺寸来定位还是从三维上减料得出的尺寸为准?

实际从管片设计角度,螺栓是连接2块管片,那么在分缝的位置,这个孔必须在分缝面的中心位置,其次是这个直螺栓穿过分缝面的夹角,再次是手孔减料体草图的定位,然后做减料,得到的减料体投影是多少,就是多少,而不是反过来完全根据二维图投影的定位尺寸来定位手孔。

例如我们进入连接块靠封顶块这个面,手孔的位置点先定个点

然后再在分缝面上,经过刚才确定的点画一条平行线,通过中点再确定一个角度的线段,这个线段的端点,就是手孔减料体的定位

在这个线段端点创建基准面,然后在基准面上做减料体草图的一半,然后做减料

手孔——这个画法错误(原始1.0)——历史过程记录

也是建立一个基准面,先建立线和点,然后在端点上建立基准面,将这个基准面和内弧面相切,再旋转,就可以以此基准面来画手孔,做凹坑了。画一半,做镜像。

正确的画法是基于分缝面的中心,作斜线,从斜线端点开始做减料草图……

以下历史画法,作废!原因是管片画在一个body中,不利于独立关闭显示,或分别改变颜色等。所以每一块做一个单独的文件。

整体建立管片环并分块(0.1版)——历史过程记录

思路是,分块切割面采用封闭矩形(平行四边形)进行凹坑

首先在草图里绘制径向线

然后用这个径向线的端点生成 基准点,用这个基准点生成基准面,对基准面设置:与这个径向线垂直……见基准面的使用方法。

在基准面上绘制一个非常细的平行四边形对管片环进行凹坑

绘制的这个平行四边形要符合F块的插入角度要求

平行四边形局部放大

用这个平行四边形对管片环进行凹坑,F块的另外一边,用镜像即可。

问题:

- 考虑F块“接头角度”;

- 考虑楔形量。需要按最宽的宽度绘制圆环,再做凹坑进行切削一端,再镜像凹坑。

- 其他环的要重新草图绘制矩形做凹坑,然后环形阵列即可。

- 如果想每块管片可以移动出来,或关闭显示,就要用不同的body或part里去做,方法是“凹坑”的时候,把矩形做大点,把管片环其他部分都“切掉”

手孔

首先定位基准面(距离圆环端部210mm),在基准面上从圆环中心绘制一条线到内弧面,这条直线靠内弧面的端点作为基准点

基于这个基准点生成一个基准面,选择与内弧面相切,再调整这个基准面的旋转角度

在基准面上绘制凹坑的几何图形——再凹坑一定深度即可。

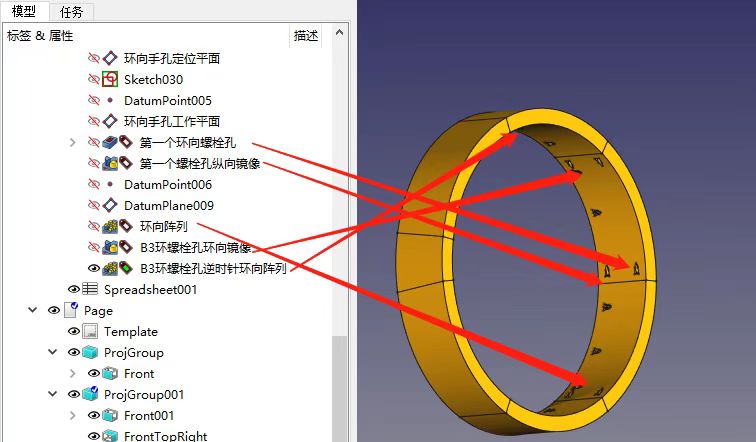

首先在B3环上做一个环向手孔,B3环有个特点,就是这个管片2端都有斜螺栓手孔。对这个手孔先镜像成2个手孔,再镜像到B3管片另一端,再分别逆时针和顺时针环向阵列到其他管片上(B1B2L1,B4L2)。

最后编辑:秦晓川 更新时间:2026-02-10 20:05